Soldadura y humos metálicos

El humo de la soldadura contiene contaminantes que pueden dañar las vías respiratorias, los pulmones y el sistema nervioso e incluso provocar cáncer. Los daños son muy graves. En muchos casos los síntomas pueden tardar meses -incluso años- en manifestarse. La prevención pasa por una correcta ventilación del proceso, combinada con el uso de EPI.

En soldadura por arco, un soldador sin protección corre el riesgo de inhalar hasta medio gramo de partículas venenosas durante un turno de trabajo de ocho horas. La intoxicación llegaría a ser de 100 gramos al año, lo que representaría hasta 2,5 kilogramos en 25 años. Los soldadores tienen un 40% más de posibilidades de desarrollar un cáncer de pulmón que cualquier que fuman necesitan mayor protección que los no fumadores.

Riesgos higiénicos de los trabajos de soldadura

Los peligros higiénicos son poco evidentes si se les compara con los peligros de seguridad. Las consecuencias de la exposición no suelen manifestarse de forma inmediata, pues las Enfermedades Profesionales (EP) tienen tiempos muy largos de latencia. Ello provoca cierto relajo en la protección directa y cotidiana de los riegos higiénicos.

En 2009, la Oficina de Prevención de Riesgos Laborales (Foment del Treball Nacional) publicó la guía “Metodología y fichas de control de riesgos higiénicos en los procesos de soldadura”, que orienta en la gestión del riesgo higiénico en dicha actividad, y que nos sirve parcialmente de base bibliográfica para este artículo.

“Durante los procesos de soldadura, y también en las operaciones relacionadas con dichos procesos, como por ejemplo cortar o fundir un material, se generan un amplio número de contaminantes a los que el trabajador / soldador puede estar expuesto. El tipo de contaminante que se genera depende del tipo de soldadura, del material de aporte (electrodo, varilla) y de su recubrimiento”, recuerda la guía metodológica editada por Foment en su presentación.

La fiebre por humos de metal es el trastorno agudo de la respiración más común que sufren los soldadores. Es una enfermedad similar a la gripe que dura de 24 a 48 horas. Típicamente es causada por exposición a humos de zinc, pero el cobre, magnesio y cadmio también se conocen como causantes de la fiebre por humos de metal. La exposición aguda a altas concentraciones de cadmio, sin embargo, puede ser más seria, produciendo irritación grave de los pulmones, edema pulmonar e incluso la muerte.

La fiebre del soldador es “una afección aguda que se da en trabajadores nuevos y en los que se reincorporan al trabajo después de un período de inactividad. Comienza con mal sabor de boca seguido de sequedad e irritación de la mucosa respiratoria que provoca tos y en casos aislados disnea y rigidez torácica. Estos síntomas pueden ir acompañados de náuseas y dolor de cabeza, y unas 10 a 12 horas después de la exposición, escalofríos y fiebre, que puede ser muy alta. Estos síntomas duran varias horas y van seguidos de transpiración, somnolencia y a menudo poliuria y diarrea. No existe ningún tratamiento específico y la recuperación suele ser completa al cabo de unas 24 horas sin que queden secuelas. Puede evitarse manteniendo la exposición a los vapores metálicos perjudiciales claramente dentro de los niveles recomendados, mediante el empleo de un sistema eficaz de ventilación local por extracción”, nos recuerda la Enciclopedia de Salud y Seguridad en el Trabajo de la OIT.

Los posibles accidentes y enfermedades profesionales a los que se expone el trabajador dependen de los contaminantes que se generen. También cabe destacar que un soldador puede realizar su trabajo en un lugar ocupado por otros trabajadores cuyas tareas estarán o no relacionadas con la soldadura. Estas situaciones requieren un buen análisis de coordinación de actividades empresariales para evitar que los riesgos derivados de las operaciones de soldadura afecten a otros trabajadores.

Exposición a contaminantes tóxicos

Pueden destacarse los siguientes:

- Inhalación de humos metálicos provenientes del metal de base y de los electrodos

Los contaminantes presentes pueden ser óxidos de hierro, cobre, cromo, níquel, manganeso, cobalto, aluminio, molibdeno, titanio, tungsteno y el vanadio, entre otros. Los soldadores de aceros inoxidables de alta aleación, ricos en cromo y níquel, presentan un mayor riesgo de padecer un cáncer de pulmón. La inhalación de humos de cromo hexavalente es uno de los principales riesgos de los soldadores.

Otro metal que se encuentra en algunos aceros es el manganeso. La exposición crónica a humos de manganeso puede provocar efectos sobre el sistema nervioso central (una enfermedad parecida al Parkinson). Por este motivo, el manganeso es uno de los tóxicos relacionados con los procesos de soldadura más investigados en los últimos años y, como consecuencia de ello, su límite de exposición profesional (VLA en España) se ha ido reduciendo paulatinamente de manera drástica.

Los humos metálicos de la soldadura representan un serio riesgo higiénico

La exposición al cadmio es cada vez más excepcional o residual, aunque conviene recordar que es uno de los tóxicos más peligrosos. En la exposición aguda el “órgano diana” es el pulmón, y en la exposición crónica, los riñones.

- Inhalación de humos metálicos provenientes del recubrimiento de las piezas a soldar

El peligro lo representan los óxidos de hierro, cromo, plomo y zinc. En la soldadura blanda (temperatura de fusión < 450º C) el metal de aporte suele ser el plomo y el estaño, pero también se emplean el antimonio, cadmio, plata, cobre y zinc. Los fundentes pueden contener compuestos inorgánicos (cloro y flúor) y compuestos orgánicos (derivados halogenados de aminas y amidas).

En la soldadura dura (temperatura de fusión > 450º C) el metal de aporte puede ser a base de cobre, cadmio, plata, aluminio, níquel. Los fundentes pueden contener boro, fluoruros, fosfatos, cloruros y silicatos.

- Inhalación de gases y vapores provenientes de la transformación térmica que se produce durante el proceso de soldadura

En este grupo de contaminantes cabe destacar el ozono, monóxido de carbono, dióxido de carbono, óxidos de nitrógeno y una serie de productos de descomposición como el fosgeno, ácido cianhídrico, fluoruros y aldehídos entre otros.

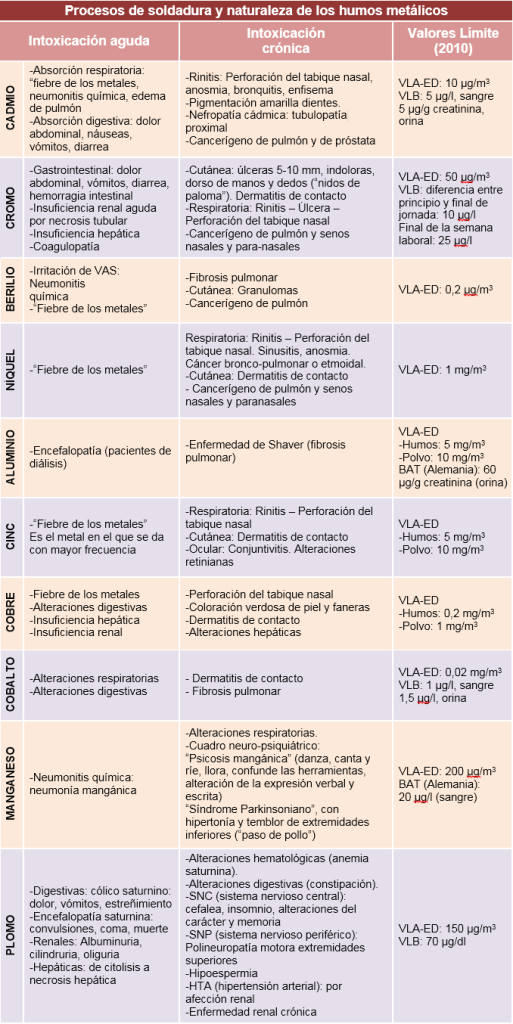

En el cuadro adjunto se describen los principales metales que pueden encontrarse en las operaciones de soldadura, las manifestaciones clínicas agudas y crónicas, sus VLA (Valores Límite Ambientales) y sus VLB (Valores Límite Biológicos).

Particularidades de las soldaduras

- Soldar acero inoxidable

En soldadura con varillas o mediante los métodos MIG, TIG o plasma, el humo que desprenda la soldadura de acero inoxidable siempre estará contaminada con partículas, normalmente de cromo y níquel, siendo la inhalación del cromo la más peligrosa. El método TIG no produce mucho humo, pero sí grandes cantidades de ozono. El corte o soldadura por plasma alcanza temperaturas muy altas que pueden dar lugar a emisiones de óxido nitroso. Si la concentración supera el valor límite de estos gases, deberá utilizarse un equipo de protección (línea de aire comprimido).

- Soldar acero estándar

Pese a no ser de los más peligrosos, el humo de esta soldadura contiene partículas de óxido de hierro, que pueden producir siderosis. También pueden desprenderse partículas de otras sustancias nocivas, como flúor y manganeso. La soldadura MIG/MAG y con varillas producirá gran cantidad de humos, lo que hará necesario un respirador con filtro de partículas, y mantener el lugar de trabajo correctamente ventilado.

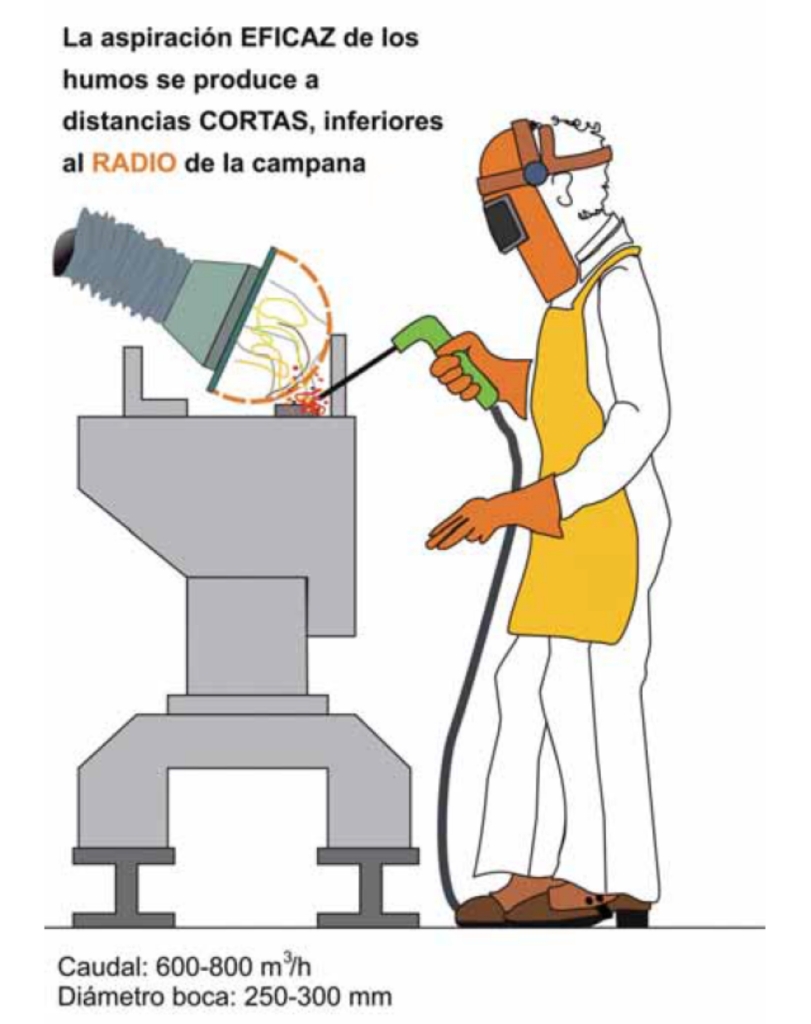

Soldadura con electrodo y una campana simple de captura con brazo articulado

- Soldar materiales con superficies tratadas

Se liberan varios contaminantes peligrosos, cuya nocividad depende del tipo de tratamiento aplicado a la superficie. Al soldar acero galvanizado, se liberan partículas de óxido de zinc, responsables de la conocida como ‘fiebre del fundidor de zinc’, o fiebre del humo. Si la soldadura se efectúa sobre materiales pintados, habrán de extremarse las precauciones, pues muchos tipos de pintura emiten contaminantes altamente nocivos. Cuando los materiales están pintados con imprimación de plomo (actualmente en desuso) hay que utilizar un respirador con filtro de partículas. Con pinturas de dos componentes, o tratamientos de poliuretano, existe un riesgo elevado de exposición a isocianatos, que, además de nocivos, son muy difíciles de detectar.

El tipo de protección respiratoria a elegir depende de la clase de contaminación que se haya de evitar y del lugar de uso del equipo. Las variables que determinan la elección del equipo de protección personal son:

-El contenido de oxígeno en el aire circundante

-El tipo de contaminación, partícula y/o gas

-La concentración de la sustancia contaminante

-El “valor límite higiénico” de la sustancia contaminante

Sobre el tipo de contaminante/s influyen:

-El material que se suelda y el tratamiento superficial que ha recibido o la forma cómo se ha limpiado.

-El electrodo de soldadura utilizado. Los electrodos están clasificados según el humo que desprenden. La Clase 1 indica el mínimo peligro, y la clase 7 la máxima peligrosidad. No obstante, lo que determina la protección respiratoria a elegir es siempre el tipo de contaminantes y su concentración en la atmósfera en que vaya a usarse el equipo.

La concentración viene determinada por:

-El método de soldadura. La soldadura con electrodo en general desprende la máxima cantidad de humo, seguida del MIG/MAG, la soldadura con plasma y el TIG.

-La intensidad de corriente. Cuanto más material sea preciso fundir, más alta será la temperatura y, en consecuencia, mayor cantidad de humo se generará.

-La ventilación y extracción de los humos en el lugar de trabajo y el entorno.

Cuando el material a soldar se ha tratado previamente con un disolvente, (tricloretileno), o la pintura contiene otros disolventes, se formarán gases muy tóxicos que requieren protección respiratoria del soldador (filtro combinado o un sistema de respiración con aire comprimido).

Control por ventilación en procesos de soldadura

Para la mayoría de los procesos de soldadura al arco, ya sea con electrodo revestido o mediante sistemas MIG/MAG o TIG, las medidas de control por ventilación que pueden ser aplicadas en la práctica son de tipo III (cabinas ventiladas).

Cada situación es prácticamente única y requiere sistemas específicos sobre la base de obtener la eficiencia. Pueden combinarse varios sistemas (por ejemplo, impulsión de aire - campanas adheridas), con el fin de adaptarse a las características y formas de las piezas fabricadas. En todos los casos, además de la ventilación localizada, es necesario instalar sistemas de ventilación general, con el fin de eliminar los humos que se escapen. Veamos alguna casuística:

- Piezas pequeñas

Es recomendable el empleo de mesas de soldadura con aspiración frontal. Las rendijas de aspiración deben situarse en un plano perpendicular al de la mesa, en el lado opuesto a la de la posición del soldador, de forma que se origine un flujo de aire horizontal que aleje los humos del área de respiración del trabajador.

- Piezas medianas

Se usan cabinas de aspiración en las que la pieza y el soldador puedan situarse en su interior. El aire se ha de aspirar por la cara opuesta a la boca de la cabina, de forma que se origine un flujo de aire horizontal. Es conveniente disponer de medios mecánicos, como polipastos o plataformas giratorias, que permitan modificar con facilidad la posición de la pieza para que la corriente de aire aleje los humos de la posición del soldador.

También se recurre a campanas de aspiración conectadas a conductos articulados, de forma que la posición de la campana pueda modificarse con facilidad para situarla junto al punto donde se realiza la soldadura. Este tipo de campanas tienen caudales intermedios entre 500 y 700 m3/h, y para que sean eficaces se han de situar muy próximas al punto de soldadura, a unos 20 o 25 cm como máximo.

Otra posibilidad es el uso de campanas adheridas mediante bases magnéticas. Son de bajo caudal, entre 200 y 300 m3/h, conectadas al ventilador mediante conductos flexibles de pequeño diámetro, entre 60 y 80 mm. Las campanas pueden ser de diferentes formas y han de escogerse para que se adapten al trazado del cordón de soldadura. Son eficaces si se colocan a distancias muy próximas, de 10 a 15 cm del cordón de soldadura.

- Piezas muy grandes

Cuando se sueldan piezas muy grandes que no pueden moverse, solo pueden usarse sistemas de aspiración portátiles como los descritos anteriormente:

-Campanas de aspiración conectadas a conductos articulados, instaladas sobre unidades de aspiración portátiles, que consisten en un ventilador y un filtro de humos.

-Campanas adheridas mediante bases magnéticas. En estos casos es conveniente complementar la aspiración mediante sistemas de impulsión de aire, situándolos de forma que originen en el puesto del soldador corrientes de aire de entre 0,5 a 1,5 m/s, que evacuen los humos generados. Si el soldador se desplaza, la campana de captación también debería hacerlo, pues si se aleja del foco del contaminante se pierde la protección y la eficacia de la ventilación, y los contaminantes escapan al control, difundiéndose por la atmósfera del lugar de trabajo.

Los equipos de impulsión de aire empleados en estos casos deben ser muy ligeros para que puedan cambiarse fácilmente de lugar según la posición que ocupa el soldador, y a su vez deben ser suficientemente robustos y estar debidamente protegidos para no dar lugar a riesgos mecánicos. Si se utilizan estos sistemas en el interior de naves industriales, es imprescindible que el sistema de ventilación general de las mismas sea suficiente para eliminar la contaminación dispersada por las impulsiones individualizadas.

- Soldadura en espacios confinados y lugares angostos

En los espacios confinados y en los lugares que, por sus reducidas dimensiones, merma la eficacia de los sistemas de impulsión de aire descritos, deben utilizarse conductos flexibles para la aportación de aire. Estos conductos deben conectarse a ventiladores situados en el exterior, en zonas donde puedan captar aire limpio y fresco, que debe transportarse hasta el fondo del recinto donde se esté soldando, de forma que en su recorrido de salida pueda arrastrar los humos de soldadura, dejando expedita la zona de trabajo del soldador. Para la ventilación general del recinto es preferible utilizar conductos de impulsión de aire frente a conductos de extracción, ya que pueden ser mucho más ligeros, manteniéndose hinchados por la propia presión del ventilador. Los conductos de extracción no deben interferir las corrientes de aire evacuado de la zona de soldadura debido a su constitución o instalación.

Además de los sistemas de ventilación general del recinto, deben instalarse campanas de aspiración localizada con soporte magnético. En estos casos es posible que la línea de aspiración tenga que ser de una longitud considerable, lo cual puede dar lugar a pérdidas de carga importantes, que deben contrarrestarse usando ventiladores de alta presión.

En espacios con poca ventilación como, por ejemplo, depósitos, tuberías o habitaciones selladas, deberá utilizarse un respirador de aire comprimido independientemente del método de soldadura que vaya a emplear. El suministro de aire comprimido respirable aporta el oxígeno necesario para respirar, así como protección contra gases y partículas peligrosos. En cualquier caso, los equipos de respiración asistida no se deben utilizar nunca en entornos cuya atmósfera represente un peligro inmediato para la vida o la salud (Entorno IDHL - Inmediately Dangerous to Life or Health).

Factores determinantes en la ventilación

La eficacia de los Equipos de Ventilación Localizada (EVL) para lograr el control de los humos que se producen en la soldadura hasta reducir la exposición de los mismos a condiciones aceptables, depende de varios factores. Entre éstos:

-Foco contaminante. Determinado por las dimensiones de las piezas que se sueldan, la movilidad del punto de soldeo, el tipo de soldadura y la peligrosidad de los humos, la cantidad de humos producidos por unidad de tiempo, la dirección de emisión con relación a la posición que ocupa el soldador, etc.

-El proceso. Del tipo de proceso dependen las posibilidades de lograr confinamientos más o menos completos del foco contaminante, así como la posibilidad de adaptar los EVL a las instalaciones y máquinas empleadas.

-Actitud del soldador. Se precisa una utilización adecuada de los EVL para que las campanas de aspiración cumplan con la función para la que han sido diseñadas.

-Características de las campanas. Definidas por parámetros básicos como son el tipo, tamaño y diseño, así como el caudal de aire que moviliza.

Comentarios

Publicar un comentario