¿Cómo funciona la Soldadura Autógena?

¿Cómo funciona la Soldadura Autógena?

Muchas veces los términos soldadura autógena y soldadura oxiacetilénica se consideran sinónimos y se usan indistintamente. En realidad, esto es un error, ya que ambas denominaciones no describen procesos exactamente idénticos.

Veamos ¿por qué?

La soldadura es una disciplina que involucra múltiples clasificaciones y de allí surgen los diversos tipos de soldadura que mencionamos previamente en otros artículos técnicos.

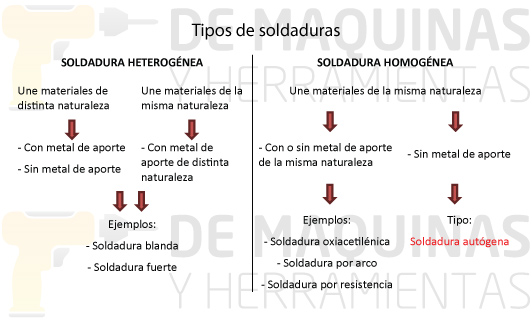

Sin embargo, si tenemos en cuenta las características en que se basa la soldadura podemos establecer una clasificación básica en dos grandes grupos:

- Soldadura heterogénea

- Soldadura homogénea

En la siguiente tabla mencionamos las diferencias principales entre ambos grupos y podremos ver claramente qué es la llamada soldadura autógena.

De acuerdo con la información de la tabla anterior, la soldadura autógena es simplemente un tipo de soldadura homogénea que se realiza sin metal de aporte.

Vale decir que cualquier proceso de soldadura que se realice sobre metales iguales (metal base) por medio de la fusión de los mismos sin emplear metal o varilla de aporte y que al enfriarse formen un trazo continuo de metal recibe el nombre general de soldadura autógena.

A fin de aclarar la confusión que planteábamos al principio, podemos apreciar que la soldadura oxiacetilénica sólo puede considerarse autógena si se realiza en ausencia de metal de aporte.

Hecha la aclaración, a continuación vamos a describir brevemente el proceso de soldadura oxiacetilénica sin metal de aporte, que es el tipo más difundido de soldadura autógena y que, por lo tanto, de ahora en más denominaremos simplemente autógena.

El fundamento de la soldadura autógena consiste en unir metales iguales fundiéndolos con el calor de una llama producida por la combustión de una mezcla de gases que se genera y proyecta a través de un soplete. Por lo común estos gases son oxígeno (comburente) y acetileno (combustible), aunque también pueden ser oxígeno y propano u otros.

Equipo utilizado para Soldadura Autógena

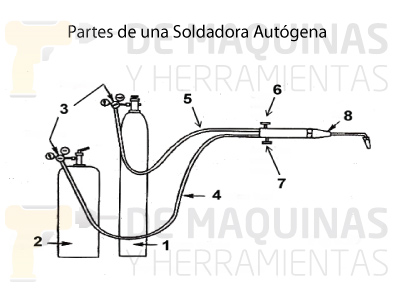

El equipo básico de la soldadura autógena es el que describe la siguiente figura.

Veamos sus partes:

1 – Cilindro de oxígeno: su capacidad varía de 60 a 300 pies cúbicos, con presiones de hasta 2.400 psi.

2 – Cilindro de acetileno: contiene material poroso saturado con acetona. Como el acetileno libre no puede comprimirse en forma segura a más de 15 psi, se encuentra disuelto en acetona, que lo mantiene estable y permite una presión de 250 psi.

3 – Reguladores de presión: mantienen la presión constante de los gases, asegurando un volumen estable e igual calidad de la llama. La mayoría de los reguladores son de dos graduaciones y tienen dos medidores: uno indica la presión en el cilindro y el otro la presión que ingresa en la manguera.

4 y 5 – Mangueras: aunque la figura las muestra separadas, pueden estar unidas o encintadas para evitar que se enreden. Tienen distintos colores, siendo verde o azul para oxígeno y roja o naranja para acetileno. Los conectores para oxígeno tienen las roscas hacia la derecha y los del acetileno hacia la izquierda.

6 y 7 – Válvulas de control: son del tipo aguja con tornillo de mariposa y controlan el caudal de los gases que ingresan en la cámara mezcladora.

8 – Soplete: es el elemento que efectúa la mezcla de gases. Puede ser de alta presión, en el que la presión de ambos gases es la misma, o de baja presión, en el que el oxígeno tiene una presión mayor que el acetileno.

Examinemos el soplete con más detalle.

Las partes principales del soplete son: las válvulas de apertura y cierre, la cámara mezcladora y la boquilla.

Las boquillas son piezas desmontables y de diferentes tipos y tamaños, ya que al soldar diferentes espesores de material es necesario un suministro de calor correspondiente de la llama oxiacetilénica. Se suelen fabricar de aleaciones de cobre y las medidas se determinan por el diámetro del agujero de orificio en su extremo. El equipo normal tiene tres o más boquillas. Una boquilla demasiado pequeña demorará excesivamente o hace imposible la fusión del metal base. Una boquilla demasiado grande puede tener como resultado la quemadura del metal base.

Tipos de llama

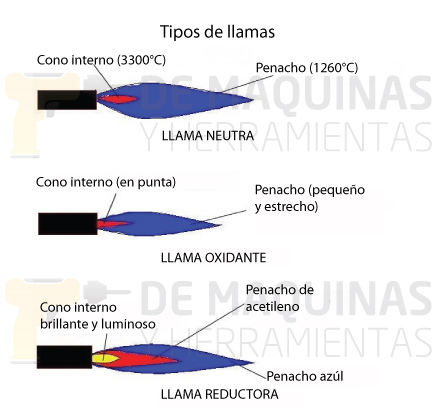

De la boquilla sale una llama, la llamada llama oxiacetilénica, en la que se distinguen zonas claramente diferenciadas. Dependiendo de la proporción gaseosa, existen tres tipos de llamas, como vemos en la siguiente figura.

Llama neutra: es la más utilizada, ya que es la que se logra cuando se suministra suficiente oxígeno para realizar la combustión de todo el acetileno presente. Es, además, la más aconsejable para conservar las propiedades del material. Se usa para soldar hierro fundido, acero maleable, acero suave, bronce, acero inoxidable y acero al cromo con 12%.

Llama oxidante: la proporción de oxígeno en la mezcla es mayor que la de acetileno. Se reconoce por su cono interno y penacho más cortos, así como por su sonido más agudo. Se usa para latón con grandes porcentajes de zinc y aleaciones de bronce.

Llama reductora: con exceso de acetileno, se reconoce por una zona intermedia reductora (penacho de acetileno) que aparece entre el cono y el penacho azul. Se utiliza solamente en casos particulares para soldar aceros al carbono, aceros fundidos y sus aleaciones, aluminio fundido y aceros especiales.

Pasos para soldar

Una vez que tenemos el equipo listo y hemos seleccionado la boquilla adecuada para el espesor de materiales que deseamos soldar, debemos seguir una serie de pasos para efectuar soldaduras correctas y en condiciones de seguridad. El orden de estos pasos es el siguiente:

- Conectamos los reguladores a los cilindros de gas.

- Conectamos las mangueras al soplete y a los reguladores.

- Montamos la boquilla adecuada mediante ajuste manual.

- Regulamos la presión de trabajo mediante la apertura de las llaves de los cilindros y accionando las manijas de regulación.

- Encendemos el soplete. Para ello, abrimos el acetileno con un ¼ de giro de la válvula del soplete, encendemos y abrimos lentamente el oxigeno.

- Efectuamos la soldadura correspondiente, empleando la técnica que mejor se adapte a nuestros requisitos y al metal base.

- Apagamos el soplete cerrando primero el acetileno y luego el oxígeno.

- Cerramos las llaves de los cilindros.

Generalidades

Las ventajas de la soldadura autógena son la de reunir un equipo portátil y económico, de poder emplearse en las cuatro posiciones de soldadura (plana, vertical, horizontal y sobre cabeza) y de soldar todo tipo de metales de poco espesor, tanto ferrosos como no ferrosos. Sus principales desventajas residen en que es antieconómica para soldar espesores gruesos y posee baja productividad y difícil automatización. Además, la gran concentración de calor produce deformaciones y el proceso en sí introduce un gran número de impurezas en el charco de soldadura.

Por estas razones, la soldadura autógena está perdiendo terreno frente a la soldadura por arco. Sin embargo, aún se emplea con frecuencia en el área de manutención, reparación, soldadura de cañerías de diámetro pequeño y manufacturas livianas.

Comentarios

Publicar un comentario